Hovedpoeng

- Automatisering i produksjonsindustrien kutter enhetskostnader ved å redusere arbeidskostnader, svinn og manuell håndtering, samtidig som kvaliteten blir mer stabil.

- Sensorer, MES/SCADA og prediktivt vedlikehold øker OEE, minimerer nedetid og forlenger levetid på utstyr, noe som gir lavere driftskostnader.

- Energioptimalisering via IoT, VFD og laststyring reduserer kWh per enhet og demper effekten av høye energipriser.

- Robotisering, AMR/AGV og vision-systemer øker gjennomstrømning, forbedrer logistikkflyt og fanger kvalitetsavvik i sanntid.

- Riktig økonomistyring med ROI, TCO og kort payback (ofte 12–36 måneder) gjør investeringene lønnsomme og skalerbare.

- Suksess krever pilotprosjekter, standardiserte grensesnitt (OPC UA/MQTT), cybersikkerhet og målrettet kompetansebygging for varig gevinst.

Automatisering kutter kostnader i produksjonsindustrien. Stramme marginer og høye energipriser presser resultatene. Med smarte roboter og fleksible systemer får bedrifter jevn produksjon og færre stopp. Arbeidskostnader synker og svinn går ned. Kvalitet blir mer stabil og leveringstider blir kortere. Dette styrker konkurransekraften.

Moderne sensorer og dataanalyse avdekker flaskehalser i sanntid. Prediktivt vedlikehold hindrer dyre havarier og forlenger levetid på utstyr. Automatiserte arbeidsflyter standardiserer prosesser og reduserer omstillingstid. Integrasjon fra ordre til pakking gir bedre utnyttelse av råvarer og energi. Investeringen gir rask ROI og skalerer med etterspørselen. I tillegg øker sikkerheten på gulvet og sykefraværet faller. Slik blir bærekraft og kostnadskutt to sider av samme løsning.

Kostnadsdrivere I Produksjonsindustrien

Kostnadsdrivere i produksjonsindustrien omfatter materialer, arbeidskraft, energi, nedetid, kvalitet og logistikk, og automatisering adresserer hver kategori direkte.

| Kostnadsdriver | Typisk andel | Datapunkt |

|---|---|---|

| Materialer | 40–70% av enhetskost | Eurostat ProdCom 2023 |

| Arbeidskraft | 10–25% av enhetskost | Eurostat SBS 2023 |

| Energi | 5–20% av enhetskost | IEA 2024 Manufacturing Energy |

| Nedetid/OEE-tap | 10–30% av planlagt tid | McKinsey 2018 OEE benchmarks |

| Kvalitetskostnader | 5–15% av omsetning | ASQ 2022 Cost of Quality |

| Lagerbæringskost | 12–25% per år | CSCMP 2023 |

- Materialer: Automatisering reduserer svinn i prosesser, celler, linjer, dersom maskinsyn og presis dosering tas i bruk.

- Arbeidskraft: Automasjon senker kost per enhet i stasjoner, skift, serier, dersom repetitiv montering dominerer.

- Energi: Energioptimalisering via VFD, lastbalansering, standby, reduserer kWh per enhet, dersom maskiner kobles til EMS.

- Nedetid: Prediktivt vedlikehold og digitale SOP-er øker oppetid i presser, freser, ovner, dersom sensordata mates inn i CMMS.

- Kvalitet: In-line måling og SPC hindrer feil i støp, sveising, pakking, dersom avvik fanges i sanntid.

- Lagerbæringskost: AGV og kanban-roboter kutter WIP og ferdigvarelager i celler, baner, soner, dersom planlegging bruker taktbaserte signaler.

- Logistikk: Automatiserte plukk og palletering reduserer håndtering i porter, reoler, ramper, dersom layout støtter flyt.

- Verktøy og forbruk: RFID og e-kanban begrenser overforbruk i bits, slitedeler, kjemi, dersom uttak spores ved kilden.

- Omstillingstid: SMED med kollaborative roboter kutter byttetid i formskift, jiggskift, batchskift, dersom forberedelser skjer parallelt.

- Sikkerhet og sykefravær: Robotceller og cobots senker belastning i løft, skyv, rotasjon, dersom risikovurdering følger EN ISO 10218.

Hvordan Automatisering Kan Redusere Kostnader I Produksjonsindustrien

Automatisering reduserer direkte kostnader i produksjonsindustrien gjennom arbeidserstatning, driftseffektivitet og kvalitetskontroll [1][2]. Digitale plattformer gir fleksibel kapasitet og lavere kapitalbinding via MaaS [3].

Reduksjon Av Arbeidskostnader

Automatisering kutter arbeidskostnader i produksjonsindustrien gjennom erstatning av rutineoppgaver [1][2]. Roboter utfører montering, palletering og maskinbetjening. Vision-systemer håndterer inline inspeksjon. Automatiske matebaner reduserer manuell internlogistikk. Færre manuelle prosesser gir færre skift og lavere overtid. Standardiserte celler krever mindre opplæring og færre feil. Digital arbeidsflyt fjerner papir og dobbeltarbeid. Integrerte systemer reduserer administrativ håndtering av ordre og rapportering. Samlet faller lønn, overtid og indirekte kostnader som rekruttering og opplæring [1][2].

Økt Utnyttelsesgrad Og Mindre Nedetid

Automatisering øker utnyttelsesgrad og senker nedetid i produksjonsindustrien [1][2]. Sensorer overvåker maskiner i sanntid. AI identifiserer avvik før stopp. Prediktivt vedlikehold planlegger inngrep i naturlige pauser. Digitale tvillinger tester oppskrifter uten fysisk omstilling. Automatisert OEE-logging avslører flaskehalser raskt. Fjernstøtte reduserer ventetid ved feilsøking. Standardisert reservdelsstyring korter reparasjonstid. Kontinuerlig drift gir høyere kapasitetsutnyttelse og lavere enhetskostnad [1][2].

Kvalitet, Svinn Og Reklamasjoner

Automatisering forbedrer kvalitet og reduserer svinn og reklamasjoner i produksjonsindustrien [1][2]. Presis dosering sikrer konsistent resultat. Vision-inspeksjon fanger defekter tidlig. SPC i sanntid styrer prosesser mot målverdier. Sporing på batch og serienivå muliggjør rask isolering av avvik. Automatisert kassasjon fjerner defekte enheter før pakking. Digital avviksanalyse gir rotårsaker og tiltak. Færre feil gir lavere omarbeid og mindre materialtap. Stabil kvalitet øker kundetilfredshet og senker kostnader ved retur [1][2].

Energioptimalisering Og Prediktivt Vedlikehold

Automatisering driver energioptimalisering og prediktivt vedlikehold i produksjonsindustrien [1][2]. IoT sensorer måler forbruk per linje og maskin. Energi-analytikk styrer lastflytting og toppeffekter. Automatiserte driftsprofiler slår av utstyr i inaktive perioder. Variabel hastighet på motorer senker effektuttak ved delvis last. Prediktive modeller planlegger service før energitap oppstår. Skybaserte plattformer samler data på tvers av anlegg. Sammensatt innsikt reduserer strømbruk og driftskostnader og forlenger levetid på kritisk utstyr [1][2][3].

Lønnsom Teknologi: Hvilke Løsninger Gir Mest Effekt

Automatisering reduserer kostnader i produksjonsindustrien gjennom målrettet teknologi. Seksjoner viser hvilke løsninger som gir størst effekt basert på dokumenterte gevinster.

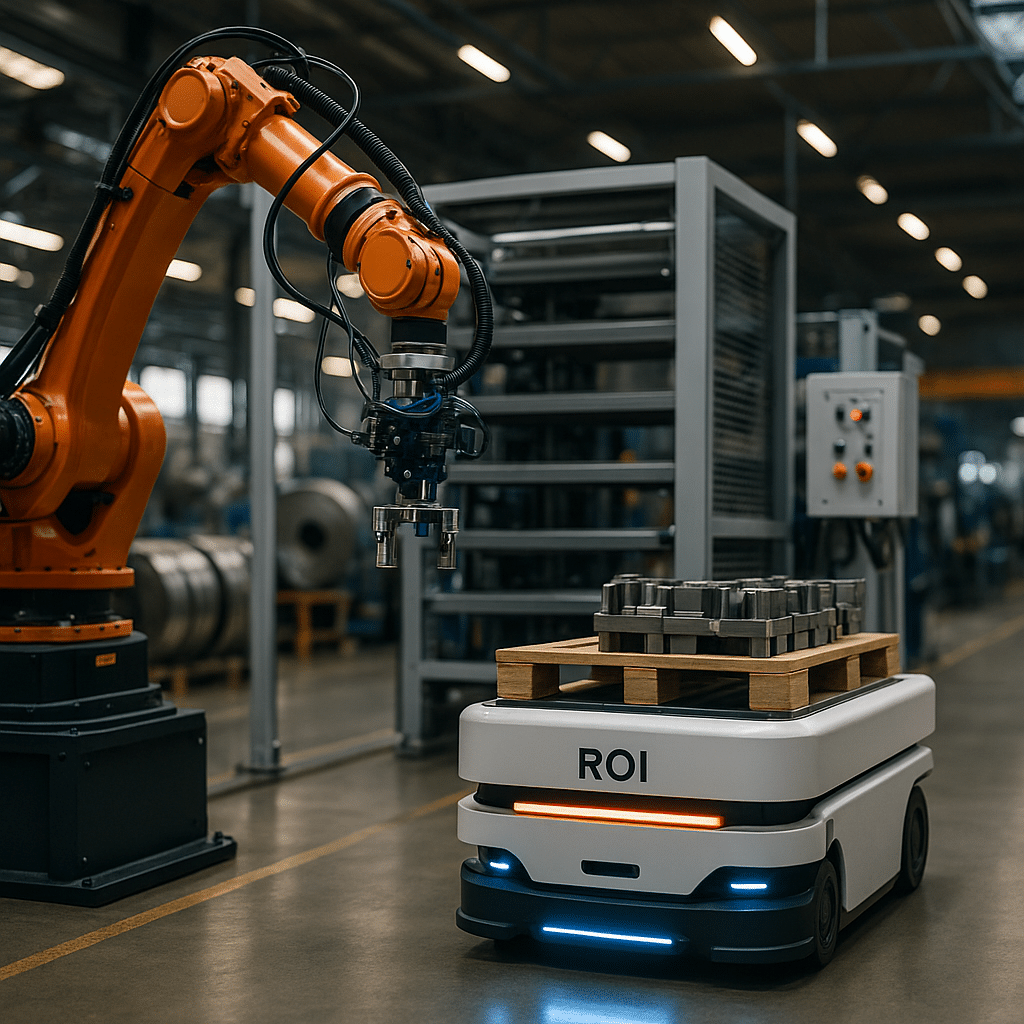

Robotisering Og AMR/AGV

Robotisering og AMR/AGV kutter logistikkkostnader og øker flyt i produksjonsindustrien. AMR gir fleksibel materialflyt uten fast infrastruktur [1][2][3][5]. AGV krever faste baner og større initielle investeringer [1][3]. AMR gir rask skalering og kort installasjon. AMR gir raskere avkastning enn AGV i miljøer med hyppige endringer [1][2]. Roboter håndterer monotone operasjoner med presis repetisjon. Roboter og AMR jobber 24/7 uten pauser. Ledere frigjør operatører til verdiskaping, for eksempel kvalitetsforbedring og feilsøking.

- Øker gjennomstrømning, for eksempel interntransport og linjemating

- Reduserer feil, for eksempel plukk og plassering

- Frigir tid, for eksempel operatørstøtte og omstilling

| Teknologi | Drift | Effekt |

|---|---|---|

| AMR | 24/7 | Fleksibel flyt og rask skalering |

| AGV | 24/7 | Stabil transport på faste ruter |

Vision-Systemer Og Automatisert Kvalitetskontroll

Vision-systemer og automatisert kvalitetskontroll senker kvalitetskostnader i produksjonsindustrien. Systemene fanger avvik i sanntid med høy presisjon [1][3][4]. Systemene reduserer manuell inspeksjon og materialsvinn. Systemene stopper feil tidlig i prosessen. Systemene gir sporbarhet på komponent og batch. Integrerte kameraer verifiserer dimensjoner, overflater og etiketter. Integrerte algoritmer varsler linjen ved grenseverdier.

- Oppdager defekter, for eksempel riper og mangler

- Reduserer svinn, for eksempel feilmerking og feilmontering

- Forbedrer stabilitet, for eksempel toleranser og prosesscap

MES/SCADA Og Data-Drevet Optimalisering

MES/SCADA og data-drevet optimalisering kutter nedetid og energi i produksjonsindustrien. Systemene samler sanntidsdata og kobler plan med produksjon [1][3][4]. Systemene gir OEE-innsikt og rotårsaker. Systemene orkestrerer ordrer, ressurser og resepter. Systemene muliggjør prediktivt vedlikehold og rask feilretting. Energioptimalisering skjer gjennom laststyring og prosessfinjustering. Integrasjon mot ERP sørger for helhetlig styring.

- Reduserer nedetid, for eksempel varsler og vedlikeholdsplan

- Senker energibruk, for eksempel lastkurver og stoppstart

- Øker flyt, for eksempel køprioritet og batchsekvensering

Slik Regner Du Hjem Investeringen

Denne delen viser hvordan de regner hjem automatisering i produksjon. Fokus ligger på ROI, TCO og payback.

ROI, TCO Og Payback-Periode

ROI kvantifiserer gevinst fra automatisering-kostnad-produksjon. ROI = netto gevinst delt på investering, uttrykt i prosent [1][2]. TCO viser totale eierkostnader for automatisering-produksjon, inkludert installasjon, vedlikehold, opplæring, energi, programvare [3][5]. Payback angir tid til tilbakebetaling, målt i måneder eller år [1][3].

| Målepunkt | Formel/definisjon | Typisk nivå | Eksempel |

|---|---|---|---|

| ROI | (Årlige besparelser − årlige TCO) ÷ investering | Prosjektavhengig | 25 000 − 0 ÷ 100 000 = 25 % |

| Payback | Investering ÷ årlige besparelser | 12–36 måneder [3][4] | 100 000 ÷ 25 000 = 4 år [1] |

| Produktivitet | Økning fra automatisering | 20–50 %, opptil 100 % [3] | 30 % økning gir lav kost per enhet |

| TCO | Sum av installasjon, vedlikehold, opplæring, energi, programvare | Varierer med kompleksitet [3][5] | 10 000 årlig driftskost |

Planlegg med sanntidsdata fra MES og sensorer, hvis estimater virker usikre.

Implementering Uten Hodebry

Implementering uten hodebry starter smått og bygger på standarder. Automatisering reduserer kostnader i produksjonsindustrien når pilotprosjekter viser effekt først [1][2][3].

Pilotprosjekter, Standardisering Og Sikkerhet

Start med avgrensede pilotprosjekter i én celle, én linje, eller én logistikkflyt som plukk og pakk [1].

Standardiser grensesnitt og datastrukturer gjennom OPC UA, MQTT, og ISA‑95 før utrulling [1][3].

Sikre pålitelig drift med robuste protokoller, sporbarhet, og fail‑safe nødstopp i samspill menneske og maskin [1].

Overvåk tilstand med IoT sensorer, og bruk prediktivt vedlikehold for lavere nedetid og færre feil [1][2].

Integrer AI for kvalitetskontroll i vision, og bruk MES for sanntidsstyring av OEE og avvik [2].

Utvid trinnvis etter dokumentert gevinst, hvis ROI og TCO støtter skala [1][2].

Beskytt nettverk med segmentering og tilgangsstyring, og revider risiko kontinuerlig [1][3].

Test katastrofeplaner jevnlig med gjenoppretting av PLC, robot, og MES konfigurasjoner [1].

Endringsledelse Og Kompetansebygging

Kommuniser hensikt og gevinst tydelig med konkrete KPIer som OEE, kassasjon, og MTBF [1][2].

Involver operatører, vedlikehold, og IT tidlig med workshops på pilotcellen [1].

Tren team i ny teknologi med modulære kurs for robotprogrammering, dataanalyse, og sikkerhet [1][2].

Bygg superbrukere per skift som håndterer oppsett, feilsøk, og forbedring [1].

Etabler nye roller for dataoperatør og vedlikeholdsanalytiker med klare grensesnitt mot MES og SCADA [2].

Innfør standard arbeid og digitale SOPer som støtter raske omstillinger og lavere variantkost [1].

Mål effekt ukentlig og skalér når læring sitter, hvis pilot leverer stabil kvalitet og høy oppetid [1][2].

Koble insentiver til måloppnåelse i sikkerhet, kvalitet, og produktivitet for varig adopsjon [1][3].

Vanlige Fallgruver Og Suksesskriterier

Denne delen dekker vanlige fallgruver og suksesskriterier i automatisering for kostnadsreduksjon i produksjonsindustrien. Fokuset ligger på integrasjon, skjulte kostnader, og skalering.

Integrasjon, Skjulte Kostnader Og Skalering

- Planlegging: høye initiale investeringer i maskiner, programvare, infrastruktur blir tunge uten faseinndeling [2]. Eksempler inkluderer robotceller, AMR, AGV.

- Integrasjon: heterogene systemer som PLC, MES, SCADA skaper grensesnittutfordringer som sinker gevinstrealisering [1][3]. IT-OT sammensmelting øker angrepsflate [4].

- Kompetanse: mangel på interne ferdigheter i drift, vedlikehold, cybersikkerhet hemmer implementering og ytelse [1][3]. Eksempler er operatørtrening, dataanalyse, DevOps.

- Sikkerhet: sammenkoblede nettverk krever kontinuerlig overvåking, tilgangsstyring, patching for å redusere cyberrisiko [4]. Eksempler er segmentering, MFA, logger.

- Skalering: trinnvise prosjekter med pilot, standardiserte grensesnitt, nøkkelferdige løsninger tilpasset behov øker suksessraten [2][3]. Kontinuerlig vedlikehold og overvåking sikrer stabilitet og optimal ytelse over tid [1].

Conclusion

Automatisering lønner seg når beslutninger tas på fakta og effekten måles fortløpende. Selskaper som investerer målrettet oppnår mer robust drift og bedre kostnadsstyring over tid.

Neste steg handler om å velge områder med høy økonomisk påvirkning og sikre tydelig eierskap i hele organisasjonen. Små gevinster som repeteres bygger stor verdi. Med rett styring og fokus på sikkerhet kan de høste varige besparelser og styrke konkurransekraften.

Ofte stilte spørsmål

Hvordan reduserer automatisering kostnader i produksjon?

Automatisering kutter arbeidskostnader, reduserer svinn, øker oppetid og stabiliserer kvaliteten. Roboter håndterer repetitive oppgaver, sensorer oppdager avvik tidlig, og prediktivt vedlikehold minimerer uplanlagt nedetid. Samlet gir dette høyere utnyttelsesgrad, lavere energibruk og færre reklamasjoner.

Hva er de viktigste kostnadsdriverne automatisering adresserer?

Materialsvinn, arbeidskostnader, energi, nedetid, kvalitetsfeil og logistikk. Automatisering gir presis dosering, effektiv bemanning, energistyring, sanntidsovervåkning, bedre kvalitetskontroll og strømlinjeformet internlogistikk.

Hvilke teknologier gir raskest effekt?

Robotceller, AMR/AGV for internlogistikk, vision-systemer for inspeksjon, samt MES/SCADA for sanntidsdata og prediktivt vedlikehold. Disse gir rask gevinst i flyt, kvalitet og oppetid.

Hvordan fungerer prediktivt vedlikehold i praksis?

Sensorer måler vibrasjon, temperatur og strømforbruk. Data analyseres for mønstre som indikerer slitasje, slik at vedlikehold planlegges før feil oppstår. Resultatet er færre stopp og lengre levetid på utstyr.

Hva er forskjellen på AMR og AGV?

AMR navigerer dynamisk og tilpasser ruter i sanntid, ideelt for varierende miljøer. AGV følger faste spor eller merker og gir forutsigbar, stabil transport på etablerte ruter. Valget avhenger av fleksibilitetsbehov og layout.

Hvordan forbedrer automatisering kvaliteten?

Vision-systemer og sensorer oppdager defekter i sanntid, mens standardiserte prosesser fra roboter gir jevn produksjon. Dette reduserer omarbeid, svinn og kundeklager, og forkorter leveringstider.

Hvordan beregnes ROI for automatisering?

ROI = (Årlige gevinster − årlige kostnader) / investeringskost. Inkluder arbeidsbesparelser, redusert svinn, lavere energi, mindre nedetid og færre reklamasjoner. Bruk sanntidsdata fra MES og sensorer for presise estimater.

Hva er TCO, og hvorfor er det viktig?

TCO (Total Cost of Ownership) inkluderer kjøp, installasjon, opplæring, vedlikehold, programvare, reservedeler og energi. Å forstå TCO gir realistiske budsjetter, riktige teknologivalg og mer pålitelig ROI.

Hvor lang er typisk payback-periode?

Ofte 12–36 måneder, avhengig av kompleksitet, volum og gevinster i arbeidskraft, kvalitet og oppetid. Små pilotprosjekter gir ofte raskere payback enn fullskala utrulling.

Hvordan komme i gang uten stor risiko?

Start med et avgrenset pilotprosjekt på en tydelig flaskehals. Standardiser grensesnitt (OPC UA, MQTT), definer KPI-er, og bygg på suksess før skalering. Involver operatører og planlegg opplæring tidlig.

Hvilke vanlige fallgruver bør unngås?

Undervurdert integrasjon mellom heterogene systemer, skjulte driftskostnader, manglende kompetanse og svak cybersikkerhet. Løs dette med standarder, fasevis innføring, klare serviceavtaler og kontinuerlig sikkerhetsarbeid.

Hvordan påvirker automatisering bærekraft?

Automatisering reduserer energibruk, svinn og feilproduksjon, og forbedrer ressursutnyttelsen. Dette kutter både kostnader og klimagassutslipp, slik at bærekraft og lønnsomhet forsterker hverandre.

Øker automatisering sikkerheten på arbeidsplassen?

Ja. Roboter overtar tunge, monotone og risikofylte oppgaver. Med sensorer, avskjerming og gode prosedyrer reduseres ulykker og sykefravær, samtidig som produktiviteten opprettholdes.

Hvilke data bør samles for optimal drift?

Produksjonsstatus, stopptider, kvalitetsmålinger, energiforbruk, vedlikeholdslogger og sensordata (vibrasjon/temperatur). Bruk MES/SCADA for innsamling, og analyser data for flaskehalsfinning og prediktivt vedlikehold.

Hvordan sikre varig adopsjon av automatisering?

Knytt tiltak til klare forretningsmål, mål effekter med KPI-er, tilpass insentiver, og bygg intern kompetanse. Prioriter endringsledelse, kontinuerlig opplæring og tett samarbeid mellom IT, OT og produksjon.